Obi, parmi des centaines d’îles aux épices dispersées dans l’archipel des Moluques, est un endroit improbable pour une convulsion du marché des métaux. Seule la partie nord de cette île est alimentée par le service public. Il abrite principalement des pêcheurs et des producteurs de noix de coco.

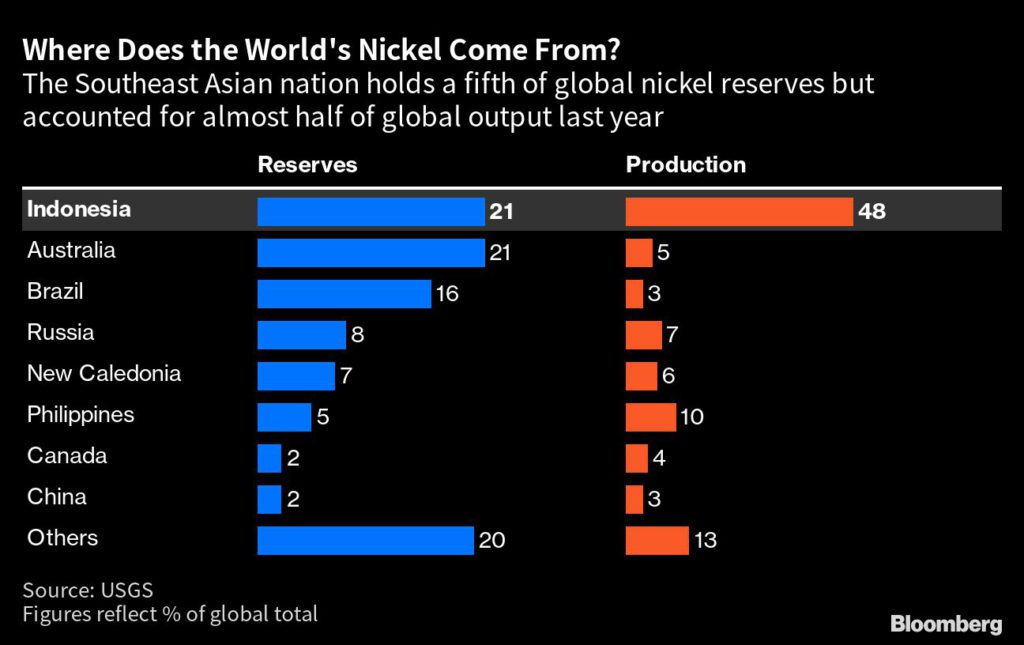

Les nouveaux projets HPAL et l’afflux de métaux bon marché en provenance d’un pays dont les gisements ont longtemps été mal aimés par les grands producteurs pourraient pousser le marché vers une offre excédentaire. D’ici deux ans, l’Indonésie pourrait fournir 65 % du nickel mondial, contre 30 % en 2020, estime Macquarie Group Ltd. Avec autant de métaux en dehors de la bourse des métaux de Londres et de la bourse de Shanghai, l’Indonésie menace de bouleverser même les références de prix du nickel.

Et cette expérience chimique géante a des conséquences environnementales. Par rapport aux méthodes plus traditionnelles, HPAL produit près du double de la quantité de résidus qui doivent être traités et stockés, ce qui augmente le risque de contamination grave alors que toutes les parties se précipitent pour capturer les déchets de la batterie. Le pouvoir de transformer cet ingrédient vert provient encore principalement du charbon.

Il y a deux ans, les travailleurs d’Obi – deux vols et un trajet en ferry de trois heures depuis Jakarta – ont fait rouler une machine semblable à une cocotte-minute de près de 1 000 tonnes sur un chemin de terre rouge.

Une équipe l’a rempli de minerai et d’acide sulfurique et a attendu. Un liquide a émergé dans un bleu-vert saisissant : la couleur du nickel oxydé et la confirmation d’un changement radical dans la production mondiale d’un métal clé pour les batteries. Harita Nickel, en collaboration avec Ningbo Lygend Mining Co., était devenu le premier à transformer le minerai en précipité d’hydroxyde mixte ou MHP, une forme de nickel qui peut être encore raffinée en batteries. Il est depuis devenu le premier en Indonésie à transformer ce produit intermédiaire en sulfate de nickel, une autre étape dans la chaîne de valeur.

L’exploitation de l’île d’Obi est désormais l’une des trois équipes productrices de HPAL, et d’autres sont en préparation, avec près de 20 milliards de dollars de projets supplémentaires annoncés. Le mois prochain, Harita prévoit d’entrer en bourse à la bourse de Jakarta. Les actions ont été évaluées dans le haut de la fourchette, ce qui lui donne une valeur marchande de plus de 5 milliards de dollars.

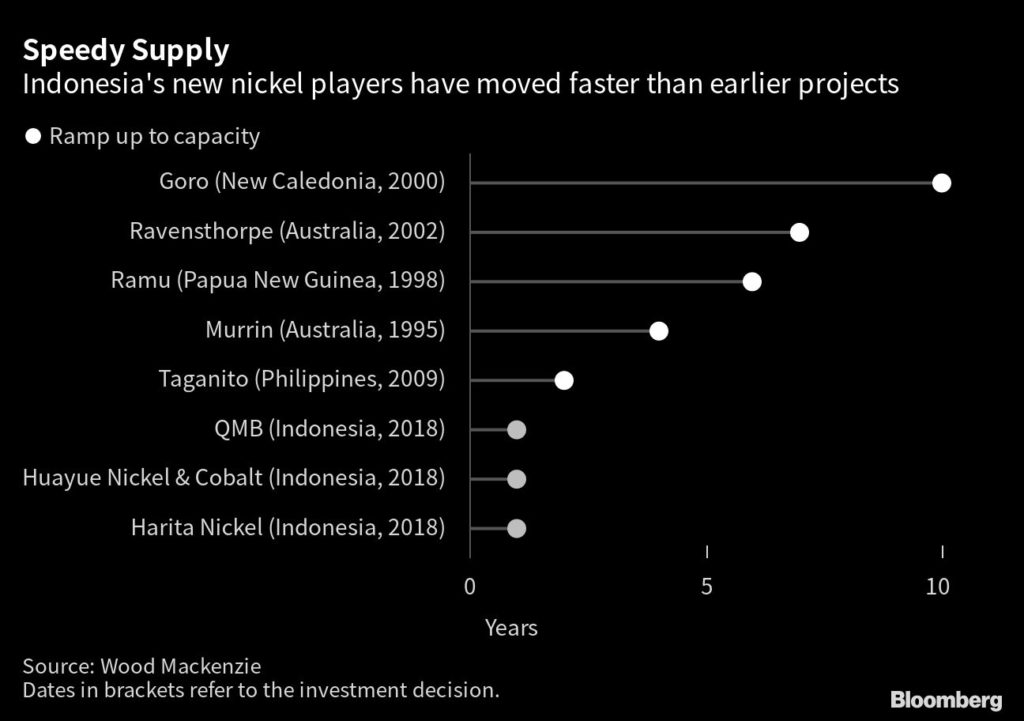

Jusqu’à cette nouvelle génération, HPAL était principalement connue pour ses dépassements de coûts et ses retards. Le géant minier Vale SA a connu les deux avant d’ouvrir son usine de Goro, en Nouvelle-Calédonie, en 2010 ; il n’est jamais produit au-delà de 70 % de sa capacité. Les déversements de produits chimiques et les protestations des militants indépendantistes sur le territoire français ont perturbé la production et Vale a finalement vendu sa participation.

Cette fois, dit Harita, c’est différent – grâce à la Chine.

“La Chine a fait avec HPAL en Indonésie ce qu’elle a fait avec de la fonte au nickel en Chine il y a 20 ans”, a déclaré Angela Durrant, analyste principale du nickel chez Wood Mackenzie Ltd. il. Puis ils courent avec, ils catapultent en avant. C’est ce que fait l’Indonésie avec la technologie chinoise.

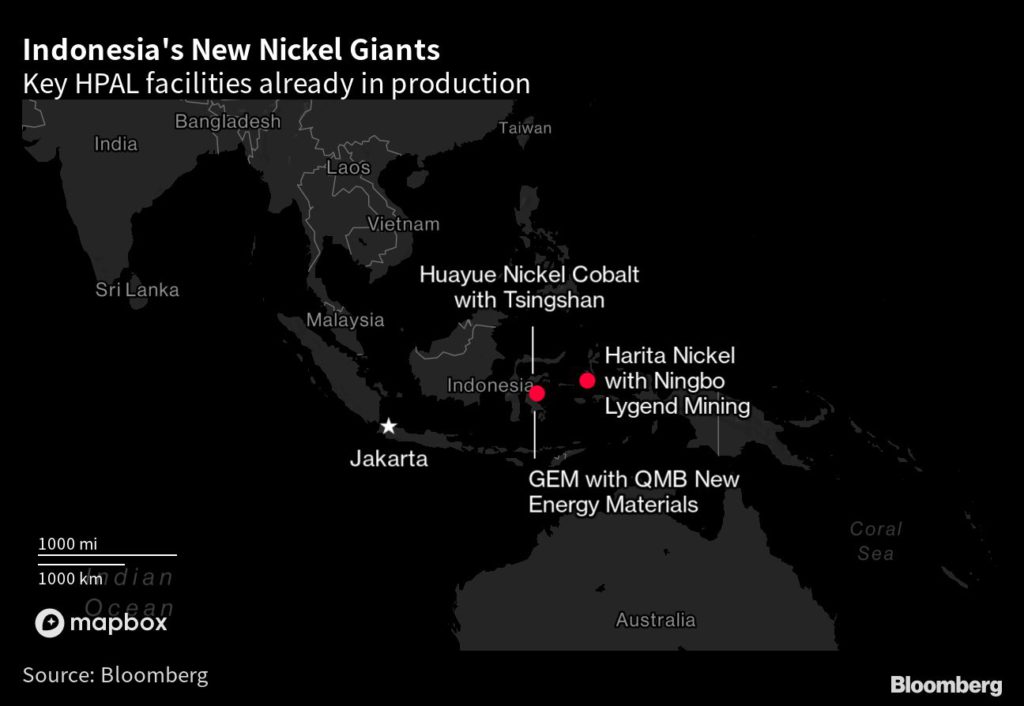

Outre l’opération de Harita, d’autres nouveaux arrivants incluent une entreprise combinant Zhejiang Huayou Cobalt Co., CMOC Group et Tsingshan Holding Group Co. – Huayue Nickel Cobalt – qui a construit une usine de 1,6 milliard de dollars sur l’île de Sulawesi. GEM Co. a soutenu une installation distincte de 1,6 milliard de dollars à proximité, QMB New Energy Materials, avec l’unité Brunp de Contemporary Amperex Technology Co. Ltd et Tsingshan à nouveau.

Le plus grand producteur de nickel au monde, Tsingshan, a joué un rôle de premier plan dans la contraction historique du marché l’an dernier. Mais il est également connu pour son utilisation à grande échelle de fonte brute de nickel à faible coût qui a perturbé la chaîne d’approvisionnement en acier inoxydable il y a deux décennies. Il a ensuite de nouveau choqué le marché en 2018 en annonçant un plan de 700 millions de dollars pour produire du nickel de qualité batterie en Indonésie à une vitesse vertigineuse. Il a raté les objectifs initiaux mais a quand même battu ses rivaux hérités par des années.

Les résultats de la révolution indonésienne sont visibles. Les majors minières produisant du nickel haut de gamme se sont traditionnellement concentrées sur les minerais sulfurés, mais aujourd’hui, les minerais à faible teneur qui n’étaient autrefois adaptés qu’à l’acier inoxydable sont désormais adaptés à une utilisation plus large. HPAL utilise un matériau contenant aussi peu que 0,9% de nickel, et le coût – surtout – est gérable. Selon AME Research, il en coûte 5 225 $ à Harita pour une tonne de nickel en utilisant HPAL, soit 48 % de moins qu’avec les fonderies à four électrique traditionnelles.

Le processus produit également un bonus de cobalt, un autre matériau clé pour les batteries, et la vague d’investissements a fait de l’Indonésie la plus grande source de cobalt en dehors de l’Afrique.

Harita Nickel, également connue sous le nom de Trimegah Bangun Persada, dit avoir appris d’une usine HPAL en Papouasie-Nouvelle-Guinée voisine, qui a mis six ans à atteindre sa capacité.

La société a pris la même formule, y compris la conception de China ENFI Engineering Corp., et a apporté des améliorations. Il a breveté un moyen plus efficace d’éliminer le chrome du minerai, réduisant ainsi le besoin d’acide sulfurique, qui représente un tiers du coût du HPAL.

Il a fallu un an et 1,5 milliard de dollars pour que Harita soit pleinement opérationnelle. Il produit depuis à 110 % de sa capacité cible.

La vitesse et l’échelle ont apporté des défis politiques et des préoccupations opérationnelles, avec une surveillance croissante des approvisionnements en minéraux critiques et une technologie dépendante d’ingrédients coûteux et sensibles à l’inflation. Mais le coût environnemental peut être le plus gros casse-tête : une technologie si vitale pour la transition énergétique verte génère de grandes quantités de déchets.

Harita extrait l’eau de ses boues de déchets puis empile le sol sec dans d’anciens sites miniers, mais il n’y a pas assez d’espace. Ses mines contiennent suffisamment de minerais de latérite pour occuper l’installation HPAL pendant 17 ans. Sa zone d’empilement à sec pourrait contenir seulement six années de déchets, et même cela est optimiste dans une région tropicale à fortes précipitations, déclare Wood Mackenzie’s Durrant : « Il n’y a rien de tel que l’empilement à sec dans un environnement humide.

L’entreprise propose de construire un barrage pour les résidus, en contournant la machine de pressage à sec et en laissant le soleil sécher les boues de déchets. Mais cela présente ses propres problèmes. La mine en difficulté de Goro en Nouvelle-Calédonie a réduit sa production après une fuite de sa digue à résidus en novembre. Et il existe peu d’alternatives faciles – Ramu, l’usine qui a inspiré Harita, se débarrasse de ses résidus dans la mer, une pratique controversée interdite en Indonésie, où les mers ont tendance à être peu profondes.

Harita a déjà relevé un avant-goût de ces défis. Des rapports de pollution ont incité l’entreprise à construire plus de 34 hectares de bassins de sédimentation pour empêcher le ruissellement minier d’atteindre l’océan. Il a clôturé une source après que des employés aient involontairement contaminé la source d’eau potable avec un produit chimique cancérigène. Et un projet de relocalisation d’un village voisin dans un complexe de logements construit à cet effet reste controversé.

« Si l’argent n’était pas un problème, les entreprises utiliseraient l’empilage à sec – c’est la meilleure approche pour l’Indonésie. Mais c’est très coûteux », a déclaré Allan Ray Restauro, analyste des métaux et des mines chez BloombergNEF. Il y a un risque, a-t-il ajouté, que Jakarta retiendra les permis environnementaux si le problème des déchets reste non résolu. “Cela pourrait entraîner des retards considérables.”

Lorsque l’Indonésie a décidé de ne pas accorder de permis pour l’élimination des résidus en haute mer en 2021, le revirement politique a entraîné des retards dans plusieurs projets de nickel à Sulawesi.

Jusqu’à présent, l’économie locale récolte les fruits du boom du nickel. North Maluku a augmenté de 23 % l’année dernière, soit quatre fois le taux de croissance du pays. Jokowi a salué la province comme un exemple réussi de sa politique des matières premières.

À l’intérieur de l’usine d’Harita à Obi, Rivan Lie pointe du doigt une piscine collectant le liquide sortant des machines HPAL. Suspendu dans l’eau, le MHP ressemble à de la mousse. De là, il sera pressé à sec dans un autre type de vert. “C’est le nickel”, a déclaré Lie, responsable des ressources humaines de l’usine. “C’est l’argent.”

(Par Yudith Ho et Eko Listiyorini)

Source : mining.com